Na czym polegają nieniszczące badania NDT? NDT (ang. Non-destructive testing) to kluczowe narzędzia stosowane w inżynierii do wykrywania defektów materiałów bez konieczności ich uszkadzania. Popularne badanie spoin spawalniczych to badania penetracyjne PT (Penetrant testing) i badania magnetyczno-proszkowe MT (ang. magnetic particle testing).

Obie metody są stosowane głównie do wykrywania pęknięć, porowatości i innych defektów powierzchniowych w materiałach lub na ich łączeniach (spawy). Badania magnetyczno-proszkowe można przeprowadzać wyłącznie na materiałach ferromagnetycznych. Są to metody, które stosuje się, gdy badania wizualne spoin nie są wystarczające. Stosowane są między innymi ze względu na niski koszt badań.

Badania penetracyjne spoin spawalniczych (PT) - Badania nieniszczące spoin, badania wizualne na czym polegają?

Badania nieniszczące złączy penetracyjne (PT) to technika, która pozwala na wykrywanie nieciągłości powierzchniowych w materiałach stałych, takich jak metale, tworzywa sztuczne, ceramika itp. Badania te są stosunkowo proste, a ich zaletą jest możliwość wykrywania nawet bardzo drobnych pęknięć i nieszczelności na powierzchni badanego materiału. Są to badania nieniszczące spoin wyjątkowo przydatne przy badaniu jakości spoin spawalniczych.

Zasada działania (badania nieniszczące - metody NDT)

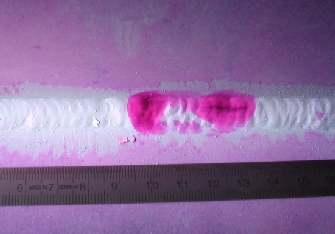

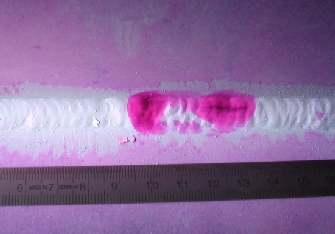

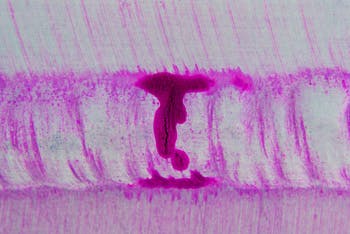

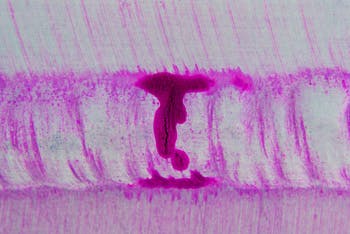

Metoda PT opiera się na wprowadzeniu penetrantu, czyli specjalnego barwnika lub cieczy fluorescencyjnej, do defektów znajdujących się na powierzchni materiału. Penetrant ten wnika w mikroskopijne pęknięcia czy porowatości spoiny spawalniczej. Po pewnym czasie nadmiar cieczy zostaje usunięty z powierzchni, a w defektach pozostają ślady penetranta. Następnie stosuje się wywoływacz, który sprawia, że penetrant wydobywający się z defektów uwidacznia się, co pozwala na wizualną inspekcję określającą rodzaj oraz ilość defektów. Szczególnie przydatne do badań połączeń spawanych.

Podstawowe preparaty do badań penetracyjnych spoin spawalniczych

- Penetrant - specjalny płyn o niskiej lepkości, który jest stosowany do wykrywania powierzchniowych nieciągłości materiału, takich jak pęknięcia, porowatości, wżery czy rozwarstwienia. Jego główną cechą jest zdolność wnikania (penetrowania) w bardzo małe defekty na powierzchni materiału, które są niewidoczne gołym okiem.

- Wywoływacz - substancja, która jest stosowana na powierzchnię badanego materiału po usunięciu nadmiaru penetranta. Jego zadaniem jest "wyciągnięcie" penetranta z defektów na powierzchni materiału i uczynienie ich bardziej widocznymi dla inspektora. Dzięki zastosowaniu wywoływacza, nieciągłości stają się łatwiejsze do zaobserwowania, co umożliwia precyzyjną identyfikację defektów.

- Zmywacz - substancja używana do usunięcia nadmiaru penetranta z powierzchni badanego materiału po jego wniknięciu w defekty. Jego rolą jest oczyszczenie powierzchni tak, aby pozostały jedynie ślady penetranta wewnątrz pęknięć, porów lub innych nieciągłości. Dzięki temu możliwa jest dokładna analiza wyników badania.

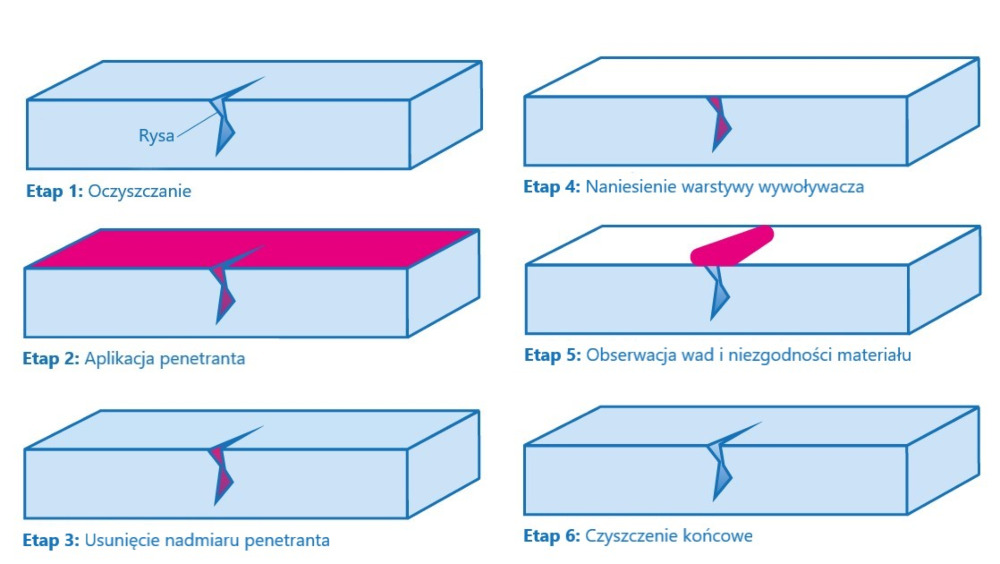

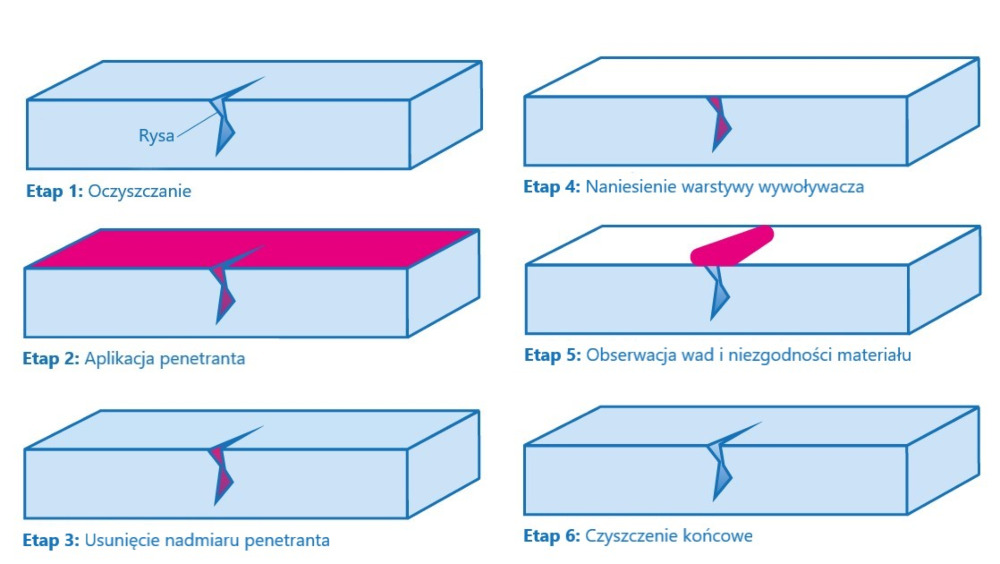

Etapy badania penetracyjnego PT (badania spoin) - jak przeprowadzać badania jakości spoin?

- Przygotowanie powierzchni: Powierzchnia badana musi być dokładnie oczyszczona za pomocą zmywacza oraz osuszona, aby usunąć wszelkie zanieczyszczenia (rdza, smar, oleje, wilgoć itp.), które mogłyby zakłócić proces penetracji.

- Aplikacja penetranta: Penetrant w postaci barwnika (czerwony) lub cieczy fluorescencyjnej (pod lampą UV) nakłada się na badany materiał.

- Czas penetracji: Penetrant pozostaje na powierzchni materiału przez określony czas, który pozwala mu wniknąć w defekty.

- Usunięcie nadmiaru penetranta: Nadmiar penetranta jest delikatnie usuwany z powierzchni materiału za pomocą zmywacza lub wody.

- Nałożenie wywoływacza: Wywoływacz nakłada się na powierzchnię, co pozwala penetrantowi wydobyć się z defektów i tworzyć kontrastowy obraz defektu.

- Inspekcja: Powierzchnia jest badana wizualnie w normalnym świetle (w przypadku barwników) lub pod lampą UV (w przypadku penetrantów fluorescencyjnych), aby zidentyfikować defekty.

- Oczyszczanie powierzchni: Po zakończeniu badania powierzchnia jest czyszczona zmywaczem z resztek penetranta i wywoływacza.

Zalety badań PT

- Stosunkowo prosta, tania i szybka metoda badania nieciągłości materiałowych zarówno w warunkach laboratoryjnych jak i terenowych.

- Możliwość wykonywania badań na różnorodnych wyrobach oraz materiałach niezależnie od ich kształtu i wymiarów.

- Bardzo skuteczne w wykrywaniu drobnych defektów powierzchniowych o wielkości od 0,001 mm.

- Możliwość badania różnorodnych materiałów, takich jak metale, ceramika i tworzywa sztuczne.

Ograniczenia badań PT

- Metoda służy do wykrywania wyłącznie defektów powierzchniowych – nie umożliwia wykrycia defektów wewnętrznych.

- Wymagana wysoka dokładność podczas przygotowywania i oczyszczania powierzchni.

Metoda nie jest skuteczna dla materiałów porowatych, które mogą absorbować penetrant.

Badania magnetyczno-proszkowe spoin spawalniczych (MT)

Badania magnetyczno-proszkowe (MT) są stosowane do wykrywania defektów powierzchniowych i podpowierzchniowych w materiałach ferromagnetycznych, takich jak stal i żelazo.

Technika MT polega na magnetyzowaniu badanego elementu i stosowaniu specjalnego proszku magnetycznego, który gromadzi się w miejscach defektów.

Zasada działania - Badania nieniszczące metali, badania jakości spoin

Metoda MT działa na zasadzie magnetyzacji badanego materiału w miejscu spoiny. Gdy w materiale znajdują się defekty, takie jak pęknięcia czy rozwarstwienia, powodują one lokalne zaburzenia w polu magnetycznym.

Na te zaburzenia reaguje proszek magnetyczny (suchy lub w zawiesinie), który osadza się w defektach, tworząc widoczny ślad.

Etapy badania magnetyczno-proszkowego MT

- Przygotowanie powierzchni: Podobnie jak w badaniach PT, powierzchnia (najczęściej spoiny) musi być czysta i wolna od zanieczyszczeń (badania wizualne złączy).

- Magnetyzacja: Badany element jest magnetyzowany za pomocą defektoskopu przy zastosowaniu prądu stałego lub zmiennego. Magnetyzacja może być wykonana na dwa główne sposoby, w zależności od kształtu i grubości elementu oraz kierunku defektu. Magnetyzowanie prądem stałym będzie najbardziej odpowiednie dla grubszych i większych elementów o mniej regularnym kształcie. Magnetyzowanie z użyciem prądu zmiennego będzie natomiast korzystniejsze w przypadku elementów o jednolitym kształcie i stałej grubości.

- Aplikacja proszku magnetycznego: Na powierzchnię elementu nakłada się suchy proszek magnetyczny lub ciecz zawierającą cząstki ferromagnetyczne. W miejscach defektów proszek gromadzi się, tworząc widoczne ślady.

- Inspekcja: Badanie wizualne złączy wykonywane jest pod normalnym światłem (w przypadku proszku barwionego) lub pod światłem UV (w przypadku proszku fluorescencyjnego).

- Rozmagnesowanie i czyszczenie: Po zakończeniu badania element jest rozmagnesowywany i czyszczony, aby usunąć pozostałości proszku.

Zalety badań MT

- Bardzo miarodajna metoda, umożliwiająca wykrycie zarówno defektów powierzchniowych, jak i podpowierzchniowych (do kilku milimetrów) również w spoinach spawalniczych.

- Szybka i stosunkowo łatwa w wykonaniu, szczególnie przy dużych elementach.

- Może być stosowana w trudnych warunkach terenowych.

Ograniczenia badań MT:

- Stosowana tylko do materiałów ferromagnetycznych (np. stal, żelazo) – nie działa na materiały niemagnetyczne, takie jak aluminium czy miedź.

- Defekty muszą być wzdłuż linii magnetycznych, aby metoda była skuteczna – nie zawsze można wykryć defekty w każdej orientacji.

- Konieczność dokładnego rozmagnesowania elementów po badaniu, aby uniknąć zakłóceń w dalszej eksploatacji.