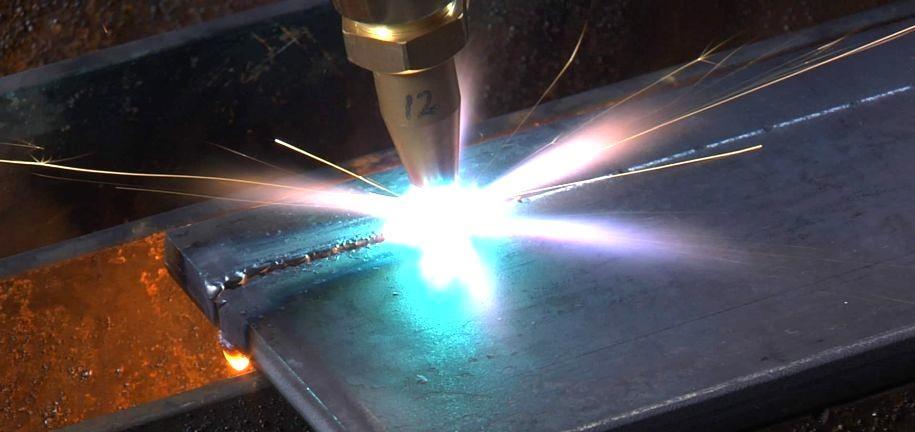

Spawanie gazowe, zwane również autogenem, odkryto już w połowie XIX w. i jest to jedna z pierwszych metod łączenia metali, lecz skutecznie stosowana do dzisiaj.

Istotą metody spawania gazowego jest nadtopienie brzegów spawanego materiału stosując palnik. Płomień palnika powstaje w wyniku spalania gazów palnych oraz tlenu. Jako gaz palny używa się acetylen, a w bardzo sporadycznych przypadkach wodór bądź propan.

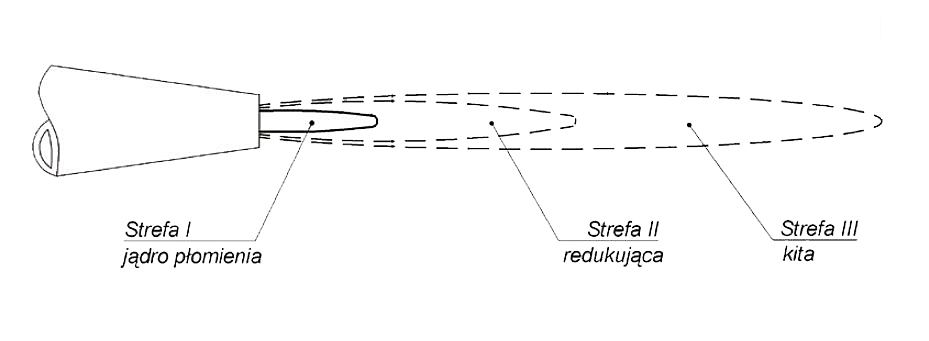

Acetylen charakteryzuje się nieprzyjemnym zapachem, nie posiada on barwy oraz nie wykazuje własności trujących . Płomień acetylenu osiąga maksymalną temperaturę 3160°C, oprócz tego posiada dużą gęstość mocy. Spalanie gazowe odbywa się w dwóch etapach. Pierwszy etap zachodzi w strefie redukcyjnej, inaczej odtleniającej gdzie płomień uzyskuje najwyższą temperaturę, natomiast II etap zachodzi w strefie tzw. kity płomienia, oprócz tych 2 stref wyróżnia się jeszcze jądro płomienia. Odpowiednia regulacja zaworów tlenu i acetylenu na palniku gazowym wpływa na ustawienie rozmiarów opisanych stref i tym samym pozwala na dostosowanie płomienia do różnych zastosowań.

- Zalety:

- wysoka wydajność i szybkość spawania

- duży zakres spawanych grubości

- niskie koszty urządzeń w porównaniu do spawania elektrycznego

- stosunkowo prosta technika spawania

- możliwość zautomatyzowania

- Wady

- duże koszty gazów eksploatacyjnych

- mniejsza estetyka spoin

- możliwość spawania stali jedynie o niższych zawartościach węgla

- utrudnione spawanie aluminium i stali odpornych na korozję

Zastosowanie metody spawania gazowego

Spawanie gazowe stosowane jest przede wszystkim przy pracach naprawczych oraz remontowych. Jest często stosowane przy spawaniu cienkich rur, takich jak instalacje gazowe, wodne czy ciepłownicze. Spawanie gazowe jest również wykorzystywane ze względu na brak możliwości stosowania innych metod. Należy pamiętać, że nie stosuje się tu żadnego zasilania i tym samym nie ma ograniczenia przewodami, dlatego metoda dobrze sprawdza się w warunkach terenowych i na dużych powierzchniach.