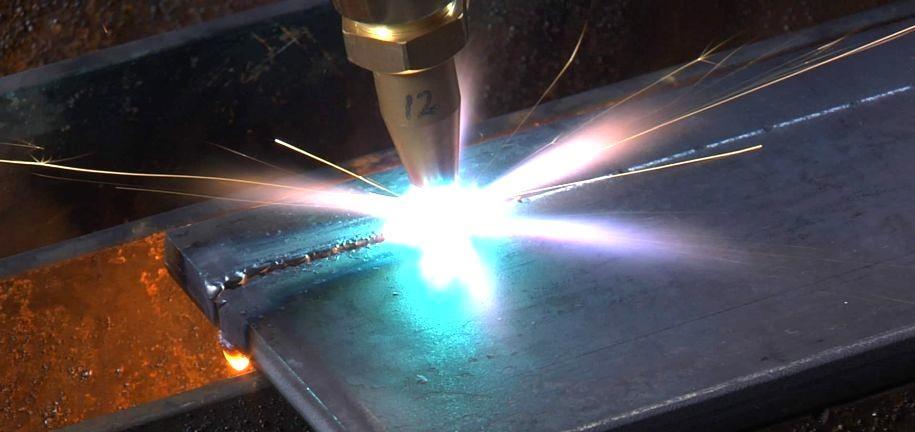

W skład stanowiska do spawania gazowego wchodzi:

- palnik

- reduktory butlowe

- bezpieczniki

- butle z gazami

- węże

- zestaw części do palnika

Rodzaje palników gazowych:

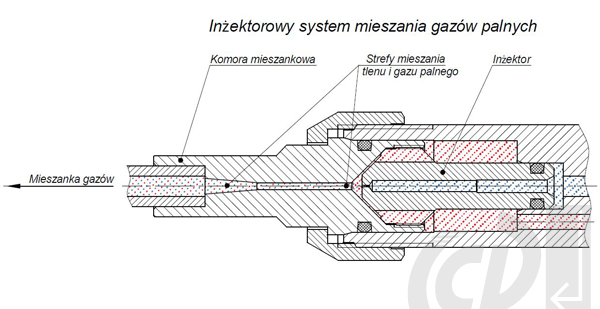

Palniki dzielą się na 2 grupy co jest uzależnione od sposobu mieszania gazów. Pierwsze to palniki inżektorowe (smoczkowe), którą stanowią zdecydowaną większość produkowanych palników. Zasada działania inżektora polega na tym, żeby szybko wtłaczany pod wyższym ciśnienem tlen zasysał do komory mieszania odpowiednią ilość gazu palnego. Warunkiem prawidłowego działania inżektora jest ustawienie właściwego ciśnienia na reduktorach.

Palniki bezinżektorowe są rzadko stosowane, a zasada ich działania polega na podawaniu do palnika gazów pod tym samym ciśnieniem i mieszania wewnątrz korpusu palnika lub na zewnątrz palnika. Dostarczanie gazu pod tym samym ciśnieniem wymaga stosowania specjalnych reduktorów równoprężnych.

Generalnie przeznaczenie palników determinuje rodzaj używanych gazów. Najpopularniejszymi palnikami są palniki uniwersalne, które służą zarówno do spawania jak i do cięcia, wyróżnia się jednak palniki o konkretnych specjalnych zastosowaniach.

- Palniki uniwersalne acetylenowo-tlenowe - mają szeroki zakres zastosowań, służą do spawania: stali, żeliwa, mosiądzu, a także miedzi brązu i aluminium oraz do cięcia stali węglowych i niskostopowych. Ponadto palniki można używać do podgrzewania, lutowania bądź opalania.

- Palniki uniwersalne propanowo-tlenowe - służą głównie do cięcia oraz podgrzewania oraz mają możliwości spawania metali kolorowych, lutowania twardego oraz opalania.

- Palniki do cięcia acetylenowo-tlenowe - są zaprojektowane do sprawnego cięcia stali węglowych i niskostopowych, z wykorzystaniem acetylenu, którego zaletą jest szybkie uzyskiwanie wysokiej temperatury.

- Palniki do cięcia propanowo-tlenowe - służą do cięcia stali węglowych oraz niskostopowych, ich zaletą jest niższa cena propanu w porównaniu do acetylenu.

- Palniki do cięcia bezinżektorowe - posiadają bezinżektorowy system mieszania gazów, w zależności od nałożonej dyszy można tu używać takich gazów palnych jak acetylen, propan-butan lub gaz ziemny. Służy on do cięcia stali węglowych i niskostopowych.

- Palniki propanowo-powietrzne - palniki te mają wtłaczany pod ciśnieniem gaz propan-butan, który zasysa przez otwory za rękojeścią powietrze do otoczenia. Większe palniki tego typy stosuje się przy podgrzewaniu papy, pracach drogowych, usuwaniu starych farb, natomiast mniejsze mogą służyć do pogrzewania rur termokurczliwych lub do lutowania.

Istnieje również szereg palników specjalnego przeznaczenia, przeznaczonych do zróżnicowanych prac. Zasadniczo zakresy zastosowań palników uzależnione są również od ich producentów.

Rodzaje reduktorów:

Zadaniem reduktora jest zmniejszanie ciśnienia z butli odpowiedniego ciśnienia roboczego. Dzielimy je ze względu na zastosowanie na reduktory butlowe i sieciowe. Reduktor butlowy znajduje się bezpośrednio na butli, natomiast Reduktor sieciowy na rurach instalacji doprowadzania gazu.

Drugi podział butli dokonuje się przez różnice w budowie i wyróżnia sie tu reduktory jednostopniowe oraz dwustopniowe. Reduktor jednostopniowy posiada komorę wysokiego ciśnienia oraz komorę niskiego ciśnienia, pomiędzy nimi znajduję się membrana, która nagina się przez obroty pokrętła reduktora. Reduktor dwustopniowy składa się z dwóch połączonych ze sobą reduktorów jednostopniowych i takie rozwiązanie pozwala na dokładniejszą regulację i lepsze utrzymywanie stałego ciśnienia.

Reduktory są dobierane do konkretnego rodzaju używanego gazu.

Źródło: Perun

Reduktor jednostopniowy Reduktor dwustopniowy

Bezpieczniki gazowe:

Bezpieczniki gazowe mają za zadanie ochronę przed cofnięciem gazu lub płomienia. Sytuacja taka jest możliwa w kilku sytuacjach, np. gdy: dysza palnika zostanie zalana ciekłym metalem, zostanie zbyt mocno zbliżona do spawanego materiału, prędkość wylotu gazu będzie mniejsza od jego spalania, jeden z zaworów będzie zakręcony lub niedostatecznie odkręcony.

Przymus używania bezpieczników gazowych jest uregulowany w przepisach BHP:

"ROZPORZĄDZENIE MINISTRA GOSPODARKI z dnia 27 kwietnia 2000 r. w sprawie bezpieczeństwa i higieny pracy przy pracach spawalniczych -stan prawny: listopad 2005 r.

§ 23.

1. W przypadku zasilania urządzenia spawalniczego gazem palnym pobieranym z baterii butli, z wiązki butli, z generatora gazu lub z rurociągu, w każdym punkcie poboru gazu powinien być stosowany bezpiecznik.

2. W przypadku zasilania palników tlenowo-gazowych gazami pobieranymi z butli powinny być stosowane bezpieczniki usytuowane na wlocie lub wewnątrz palnika. Wymaganie to nie dotyczy przewodów tlenu tnącego w palnikach przeznaczonych do cięcia."

Bezpieczniki występują jako przypalnikowe oraz przyreduktorowe i jak wskazują nazwy różnica polega na miejscu stosowania bezpiecznika.

Źródło: Perun

Węże do gazu

Węże używane przy spawaniu i cięciu gazowym mają różne kolory w zależności od rodzaju stosowanego gazu:

- Tlen - niebieski

- Acetylen - czerwony

- Propan - pomarańczowy

Węże muszą spełniać wymagania określone w przepisach BHP. Mówią one między innymi o dopuszczalnym zastosowaniu i minimalnych długościach przewodów.

"ROZPORZĄDZENIE MINISTRA GOSPODARKI z dnia 27 kwietnia 2000 r. w sprawie bezpieczeństwa i higieny pracy przy pracach spawalniczych -stan prawny: listopad 2005 r.

§ 22.

1. Węże do gazów powinny być stosowane zgodnie z ich przeznaczeniem, rodzajem gazu i ciśnieniem

znamionowym. W przypadku mieszanek gazowych należy stosować wąż odpowiedni do gazu dominującego w

mieszance.

2. Minimalna długość węży spawalniczych powinna wynosić co najmniej 5 m, a maksymalna, mierzona od punktu

pomiaru ciśnienia do punktu odbioru gazu (palnika), nie powinna przekraczać 20 m. W razie potrzeby zastosowania

dłuższych węży ciśnienie zasilania powinno być skorygowane o spadki ciśnienia występujące w wężu.

3. Dopuszczalne jest przedłużanie węży, pod warunkiem zastosowania znormalizowanych dwuzłączek metalowych

o średnicy zgodnej ze średnicą znamionową węża. Minimalna długość każdego z łączonych odcinków węży powinna wynosić co najmniej 4 m.

4. Szczelność i wytrzymałość eksploatowanych węży powinny być kontrolowane w okresach ustalonych stosownie

do warunków ich eksploatacji, lecz nie rzadziej niż jeden raz na kwartał."