W skład stanowiska do spawania gazowego wchodzi:

- palnik acetylenowo-tlenowy uniwersalny lub do spawania

- butle z gazami: butla z tlenem technicznym oraz butla acetylenowa

- reduktory butlowe

- wąż tlenowy (niebieski) oraz acetylenowy (czerwony)

- zestaw części do palnika

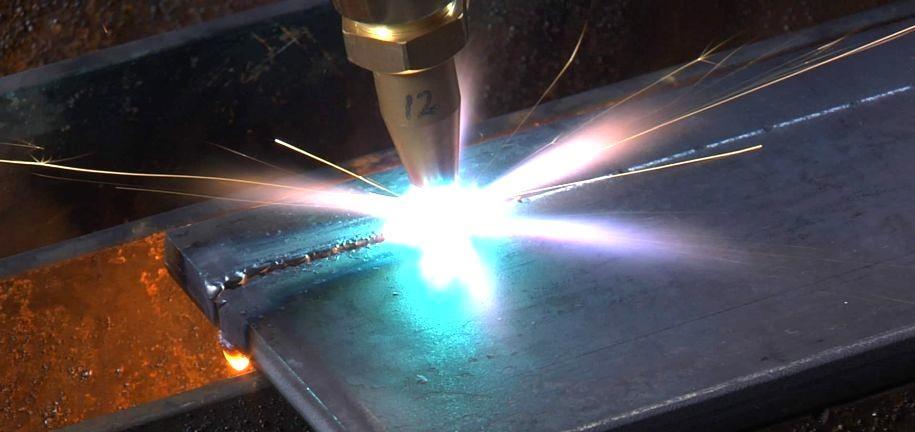

Jak spawać ręcznie metodą gazową - podstawowe informacje

Pierwszą czynnością przy przystąpieniu do spawania gazowego jest dokładne oczyszczenie materiału spawanego z farb, korozji, smarów i innych zanieczyszczeń. Przed rozpoczęciem spawania należy również upewnić się o szczelności złączy i węży.

Kolejnym krokiem jest odkręcenie butli z gazami i ustawienie na reduktorach odpowiedniego ciśnienia roboczego, który dla tlenu mieści się w zakresie 0,25-0,45 MPa, natomiast dla acetylenu 0,01-0,08 MPa. Ciśnienie tlenu należy wyregulować przy odkręconym zaworze na palniku. Przy rozpoczynaniu pracy palnika zawsze najpierw odkręcamy zawór tlenu, a dopiero po nim zawór acetylenu, a następnie zapalamy palnik. Płomień regulujemy zaworem tlenowym przez powolne otwieranie, aż uzyskamy satysfakcjonujący nas typ płomienia.

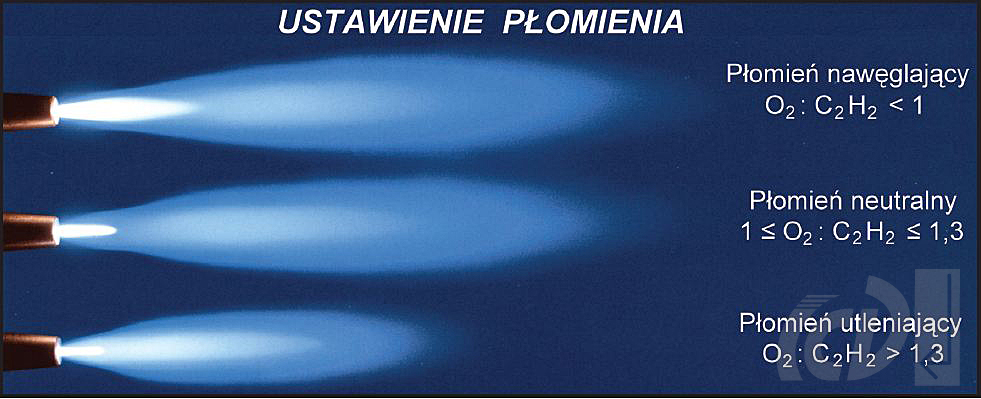

Wyróżnia się 3 typy płomienia:

- płomień normalny, zwany również neutralnym lub redukującym, który charakteryzuje się stosunkiem tlenu do acetylenu od 1:1 do maksymalnie 1,3:1. Jest to najczęściej pożądany rodzaj płomienia, gdyż pozwala on na spawanie stali węglowej, miedzi i żeliwa. Prawidłowy płomień redukujący posiada jasno świecący stożek z lekko migoczącym wierzchołkiem.

- płomień utleniający, występuje gdy stosunek tlenu do acetylenu jest wiekszy niż 1,3:1. Płomień jest smukły, niebieski i posiada krótkie jądro. Stosuje się go przy spawaniu mosiądzów.

- płomień nawęglający, tworzy się przy nadmiarze acetylenu, w stosunku ponad 1:1. Posiada czerwonawy kolor oraz wydłużone jądro i jest przeznaczony do spawania aluminium i jego stopów.

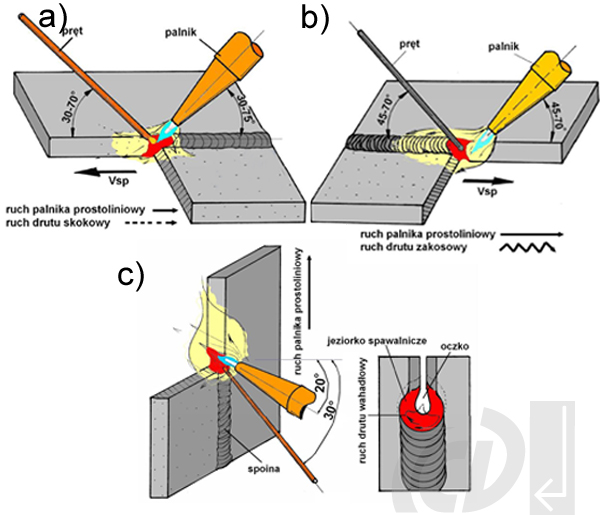

Po ustawieniu satysfakcjonującego rodzaju płomienia, można przystąpić do spawania według jednej z trzech zasadniczych metod prowadzenia palnika: w lewo, w prawo lub w górę.

a) Spawanie w lewo - palnik prowadzi się od strony prawej do lewej i nachyla się w stronę kierunku spawania, pod kątem od 30° do 75°. Podczas równego stapiania brzegów ustawiony prostopadle do palnika drut, powinien wykonywać ruch w górę i w dół, zanurzając się w jeziorku spawalniczym przez co reguluje się ilość dostarczanego spoiwa. Należy uważać, aby końcówka spoiwa nie opuszczała obszaru kity płomienia gdyż stanowi to ochronę przed powietrzem.

Metoda jest stosunkowo prosta do opanowania, a stworzona spoina estetyczna. Stosuje się ją przy spawaniu materiałów o grubościach nie przekraczających 4mm. Ze względu na to, że spoina wykonywana spawaniem w lewo szybko stygnie, mogą pojawiać się w niej porowatości oraz pęcherze, dlatego nie zaleca się jej stosowania przy odpowiedzialnych konstrukcjach.

Stosowanie tej metody sprawdza sie w przypadku materiałów o grubości ponad 4mm, a także, ze względu na lepszą wytrzymałość, przy odpowiedzialniejszych konstrukcjach. Problem, przy metodzie spawania w prawo, może stanowić utrzymanie gładkiego lica spoiny.

c) Spawanie w górę - spawanie przebiega w pionowym położeniu spawanego rowka, a palnik prowadzi się od dołu do góry delikatnie skierowany (20° od poziomu) w kierunku spawania. Dostarczane spoiwo powinno wykonywać ruch wahadłowy i podążać za palnikiem pod kątem 30° od poziomu.

Techniką spawania w górę można spawać blachy nieukosowane o zakresie grubości od 2 do 6mm oraz ukosowane od 7 do 10mm. Metoda ta charakteryzuje się wysoką wydajnością i niższym zużyciem gazów, z zachowaniem dobrego przetop. Spawanie w górę może być również wykonywane przez dwóch spawaczy jednocześnie poprzez spawanie dwustronne, wówczas istnieje możliwość spawania blach ukosowanych o grubościach do 20mm.

Przy spawaniu opisywaną metodą najczęściej używa się materiałów dodatkowych w postaci spoiwa, wyjątek stanowi tu złącze doczołowe niewymagające spoiwa. Materiał dodatkowy to zwykle pręt długości od 0,5 do 1m i średnicy od 0,6 do 8mm. Najczęściej spotykane na rynku pręty mają długość 1m i średnice od 2,5 do 4mm.

Wskazówki technologiczne

Zasadniczo spawanie acetylenowe-tlenowe jest przeznaczone do spawania stali niskostopowych i niskowęglowych oraz żeliwa i mosiądzu. Unika się raczej spawania gazowo aluminium, miedzi czy stali wysokostopowych gdyż wykonane złącza mają mniejszą wytrzymałość. Spawanie tych materiałów jest jednak możliwe po zastosowaniu odpowiednich topników pomagających w usuwaniu utrudniających spawanie warstw tlenków.