Sorbent - czym jest i do czego służy?

Sorbent to materiał o właściwościach absorbujących, służy do wchłaniania substancji chemicznych, stanowiących zagrożenie dla ludzi, środowiska oraz mienia. W zależności od użytego materiału i wykonania, może wchłaniać wszystkie substancje ciekłe na bazie wody lub jedynie olejowe (sorbenty hydrofobowe).

Prawo Ochrony Środowiska stanowi, że „Każdy, kto prowadzi zakład stwarzający zagrożenie wystąpienia awarii przemysłowej w skutek złej gospodarki substancjami niebezpiecznymi, jest zobowiązany do zapewnienia, aby zakład ten był zaprojektowany, wykonany, prowadzony i likwidowany w sposób zapobiegający owym awariom i ograniczający ich skutki dla ludzi i środowiska.” (Ustawa z dnia 13.04.2001r.). Dlatego niezbędne jest projektowanie procesów technologicznych w taki sposób, aby niwelować ryzyko wystąpienia niekontrolowanych wycieków.

Sorbenty w postaci gotowych zestawów stosuje się do ograniczania i usuwania skutków niekontrolowanych wycieków chemicznych w miejscach pracy (tzw. apteczki środowiskowe lub ekologiczne) oraz transporcie (zestawy ADR). Do usuwania wycieków chemicznych nieznanego pochodzenia (szczególnie w transporcie, przy przeładunku oraz w magazynach) należy stosować sorbenty chemiczne, które są obojętne chemicznie i nie ulegną rozpuszczeniu na wypadek kontaktu z substancją agresywaną chemicznie np. silnię żrącą.

Podział sorbentów

W obliczu nowego typu zagrożeń, równie prężnie rozwinęła się gałąź sorbentów, służących do ograniczania oraz usuwania wycieków substancji niebezpiecznych. Historycznie prym wiodły sorbenty sypkie, jednak wzraz z rozwojem nowych technologii materiałowych pojawiły się nowe, znacznie wydajniejsze rozwiązania. Sorbenty polipropylenowe szturmem wdarły się na rynek i z roku na rok cieszą się rosnącą popularnością w przemyśle, ratownictwie oraz logistyce. Główne różnice obu rozwiązań to:

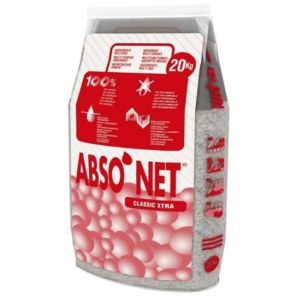

Sorbenty sypkie

Charakteryzują się chłonnością na poziome od 70 do 250% wagi, w zależności od grubości ziarna oraz materiału chłonącego. Dzięki drobnoziarnistej strukturze dostają się nawet w mikroszczeliny, gwarantując dokładne osuszenie powierzchni. Z uwagi na to polecane są głównie do usuwania wycieków na powierzchniach utwardzonych jak asfalt lub beton. Podczas wyboru sorbentu sypkiego należy zwrócić uwagę na jego odporność na ścieranie. Pod wpływem nacisku sorbent może zacząć oddawać pochłoniętą substancję, tworząc trudną do usunięcia maź. Główną zaletą sorbentów sypkich jest niska cena, niestety z uwagi na niską chłonność generują dużą ilość odpadów, których usuwanie jest czasochłonne.

Sorbenty polipropylenowe

Innowacyjne sorbenty wykonane jako waty i włókniny wielowarstwowe z tworzywa sztucznego, o różnej grubości i kształcie. Charakteryzują się znacznie wyższą chłonnością w porównaniu do sorbentów sypkich, od 600 nawet do 1000% wagi. Ponadto są bezkonkurencyjne jeżeli chodzi o mnogość zastosowań. W zależności od kształtu i wykonania, sorbenty polipropylenowe mogą służyć m.in. do: tamowania i usuwania dużych rozlewów, zabezpieczania szlaków komunikacyjnych i stanowisk pracy czy też usuwania substancji ropopochodnych z powierzchni wody. Usuwanie nasączonych sorbentów polipropylenowych jest dużo łatwiejsze niż sorbentów sypkich, a wchłonięcie substancji generuje kilkukrotnie mniej odpadów.

Podział sorbentów polipropylenowych

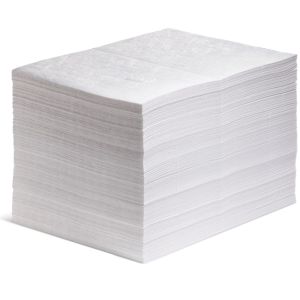

Sorbent mata - najbardziej popularna forma sorbentu pozwalająca na szybkie i skuteczne usuwanie niewielkich wycieków. Dostępne w formie prostokątnych arkuszy oraz okrągłych osłon na beczki. Maty sorbcyjne kładziemy bezpośrednio na rozlaną ciecz i już po kilku minutach możemy obserwować jej wchłonięcie. Maty to szybki i ekonomiczny sposób na usuwanie niewielkich rozlewów z blatu, posadzki a nawet powierzchni wody (tylko sorbenty olejowe!). Polecane w szczególności do prac w laboratoriach, przemyśle oraz warsztatach. W przypadku usuwania rozlewów substancji chemicznych należy pamiętać o stosowaniu sorbentów chemicznych (kolor żółty).

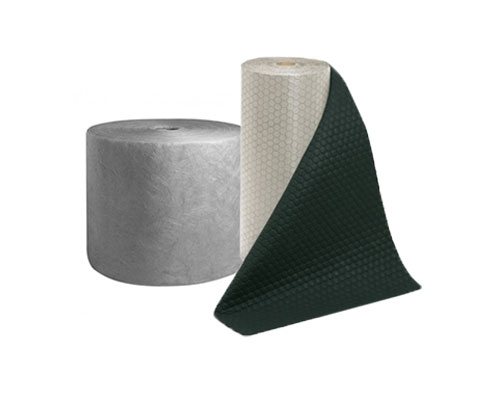

Sorbent rolka - stosowane profilaktycznie w miejscach o stałym narażeniu na wycieki m.in. wokół maszyn, przy ciągach komunikacyjnych, liniach produkcyjnych oraz miejscach składowania ciekłych substancji niebezpiecznych. Ponadto, dzięki perforacjom możemy odrywać pojedynczne listki z rolki i stosować je jak maty sorbentowe. Występują również w wersji wzmocnionej o podwyższonej odporności mechanicznej i z dodatkową warstwą nieprzepuszczalną - izoluje nasiąknięty sorbent od podłoża. Doskonałe do stosowania w miejscach o dużym natężeniu ruchu pracowników.

Sorbent rękaw - do stosowania w sytuacji awaryjnej, zarówno w przypadku wycieków ciągłych jak i jednorazowych. Rękawy umożliwiają ograniczanie istniejących wycieków oraz zatrzymanie ich dalszego rozprzestrzeniania. Wykonane w formie miękkiego węża, łatwe do formowania w zależności od potrzeb. Stosowane jako pierwszy środek ograniczający wyciek, pozwalają skutecznie zmniejszyć jego zasięg i negatywne oddziaływanie na środowisko. Wersja olejowa nie pochłania wody i pływa na jej powierzchni, dzięki czemu nadaje się do ograniczenia wycieków substancji ropopochodnych na lustrze wody.

Sorbent poduszka- odznaczają się dużą chłonnością, dzięki czemu znajdują zastosowanie przy zbieraniu ciągłych wycieków m.in. z maszyn, instalacji hydraulicznych oraz zbiorników. Doskonale nadają się jako stałe zabezpieczenie wycieków w trakcie awarii, prac konserwacyjnych lub napraw. Dzięki formie poduszki oraz dużej pojemności jest w stanie odizolować pochłoniętą ciecz od podłoża niwelując potrzebę jego dodatkowego oczyszczania/odtłuszczenia. Mogą być również stosowane do usuwania istniejących wycieków (w połączeniu z rękawami oraz matami.)

Podczas doboru sorbentu, podstawowym kryterium jest identyfikacja substancji chemicznych z których wyciekami będziemy mieli do czynienia. Wyciek oleju będzie wymagał innego sorbentu niż wyciek wysoko stężonego kwasu siarkowego. Substancje agresywne chemicznie nie zostaną wchłonięte przez standardowy sorbent, a ponadto rozpuszczą go dodatkowo komplikując usunięcie rozlewu. Dlatego też, aby ułatwić identyfikację i odpowiednie zastosowanie, sorbenty polipropylenowe dodatkowo dzielimy na:

-

Sorbenty uniwersalne - pochłaniają wodę, oleje, płyny przemysłowe, produkty ropopochodne i nieagresywne chemikalia. Przeznaczone do użytku wewnątrz pomieszczeń.

-

Sorbenty olejowe - pochłaniają wyłącznie oleje oraz produkty ropopochodne . Nie chłoną wody, dzięki czemu doskonale nadaje się do użytku na zewnątrz pomieszczeń.

-

Sorbenty chemiczne (żółte/różowe) - pochłaniają wodę, oleje, płyny przemysłowe, produkty ropopochodne a ponadto jako jedyne wchłaniają agresywne chemikalia. Przeznaczone do użytku wewnątrz pomieszczeń.

Jeżeli wielkość potencjalnego wycieku oraz jego charakter jest trudny do przewidzenia, warto zaopatrzyć się w gotowe zestawy sorbentów. Ich różnorodny skład pozwala na zapobieganie rozprzestrzenianiu się rozlewów oraz usuwanie wszelkiego rodzaju wycieków - nawet z miejsc trudno dostępnych. Dodatkowo, aby minimalizować ryzyko wycieków substancji niebezpiecznych, zbiorniki nimi wypełnione należy składować w miejscach specjalnie do tego przystosowanych np. w szafach zabezpieczających, wannach wychwytowych itp.

Kryteria doboru sorbentów

Wiedząc już jaki rodzaj sorbentu powinniśmy wybrać, przyjrzyjmy się teraz na co jeszcze zwrócić uwagę przy jego doborze:

Chłonność – jest to główny parametr, który powinniśmy brać pod uwagę przy zakupie sorbentu. Często wyższa cena sorbentu jest podyktowana jego zwiększoną chłonnością. Pamiętajmy, że większa chłonność sorbentu to mniejsze zużycie sorbentu oraz mniejsza ilość odpadów. Często po przeliczeniu okazuje się, że to właśnie droższy sorbent o większej chłonności pozwoli nam generować oszczędności.

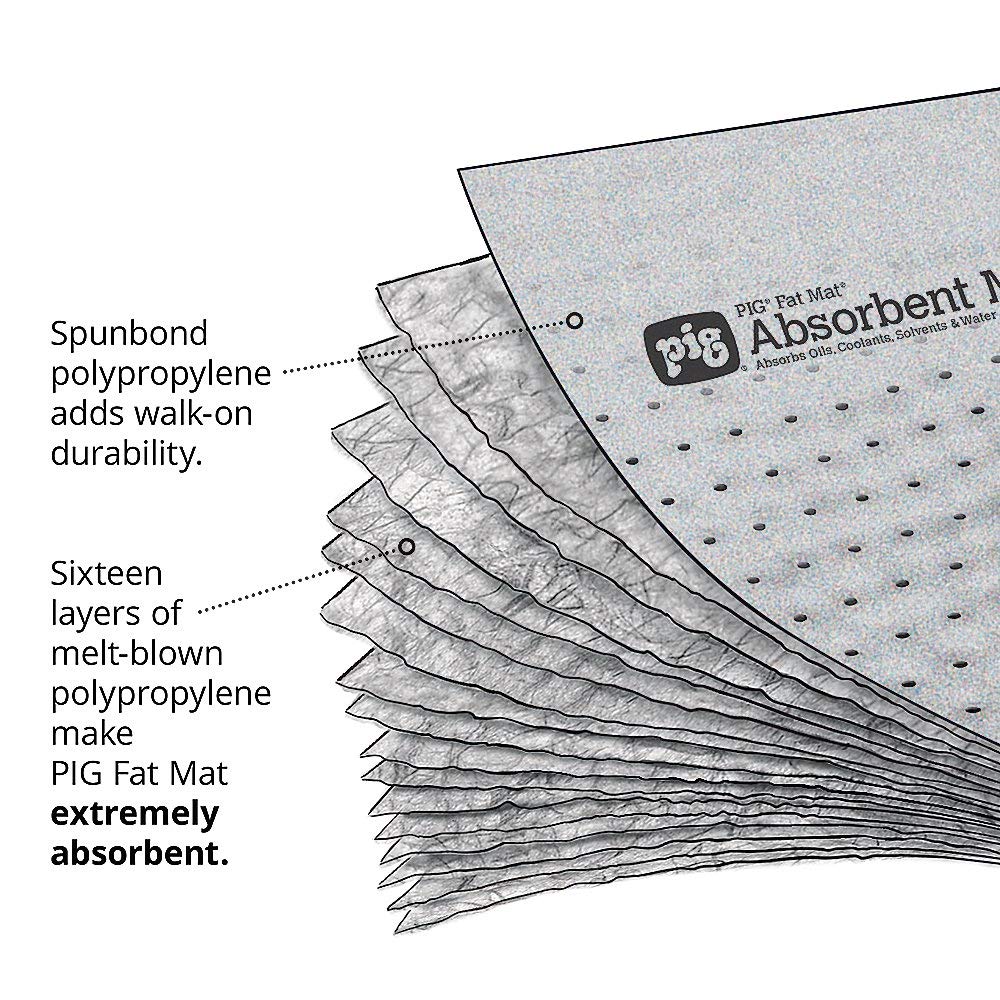

Ilość warstw - więcej warstw to większa chłonność oraz większa odporność na rozerwanie/ścieranie (co jest szczególnie ważne przy zabezpieczaniu stanowisk pracy oraz ciągów komunikacyjnych). Tanie sorbenty często składają się małej liczby warstw, co uniemożliwia szybkie i trwałe wchłonięcie substancji. W efekcie takie sorbenty kapią po pełnym nasączeniu, a nawet rozrywają się pod własnym ciężarem przy próbie jego usunięcia/przeniesienia.

Kształt sorbentu – najczęściej spotykane rodzaje sorbentów to: maty, rolki, rękawy oraz poduszki. Ich różnorodność wynika z przeznaczenia - każdy kształt pozwoli nam zabezpieczyć inny rodzaj wycieku. Maty wykonane w formie perforowanych arkuszy, używane są do usuwania małych wycieków np. ze stołu lub podłogi. Rolki używamy do usuwania większych wycieków, zabezpieczania szlaków komunikacyjnych oraz posadzek wokół stanowisk pracy. Przy użyciu rękawa możemy skutecznie ograniczyć rozprzestrzenianie się większych wycieków, zaś poduszka pomoże w zabezpieczaniu drobnych, ale stałych wycieków np. oleju kapiącego z nieszczelnych przewodów hydraulicznych.

Właściwości dodatkowe sorbentów – sorbenty renomowanych producentów często posiadają dodatkowe cechy, podnoszące ich walory użytkowe oraz bezpieczeństwo stosowania. Zaliczamy do nich m.in. powłokę nieprzepuszczająca która chroni nawierzchnię, powłoki antypoślizgowe, niepalność, podwyższoną odporność mechaniczną, odporność na wysoko stężone chemikalia, pływanie na wodzie. Poniżej przykład sorbentów chemicznych Hazmat które jako jedyne na rynku wchłaniają wysoko stężone chemikalia. W przypadku standardowego sorbentu wysoko stężony kwas osadza się i nie rozstanie wchłonięty a w skrajnych przypadkach rozpuści sorbent tworząc dodatkowy, trudny do usunięcia odpad.

Obojętność chemiczna – w przypadku sorbentów do substancji chemicznych, istotne aby sorbent nie wchodził w reakcję z wchłoniętą substancją. Niepożądana reakcja chemiczna może sprawić, że sorbent całkowicie utraci swoje właściwości fizyczne. Ponadto może to doprowadzić do uwalniania się trujących substancji, a nawet spontanicznego zapłonu.

Utylizacja sorbentów

Zgodnie z prawem (Ustawą o Odpadach z dnia 27 kwietnia 2001 r. z późniejszymi zmianami, Ustawa Prawo Ochrony Środowiska z dnia 27 kwietnia 2001 r. z późniejszymi zmianami) po wchłonięciu substancji chemicznej, zużyty sorbent musi zostać odpowiednio zutylizowany. W związku z tym istotne jest, aby był on wykonany z ekologicznych materiałów, co znacznie ułatwi jego zutylizowanie oraz zmniejszy koszt usunięcia powstałych odpadów. Przypomnijmy, że sorbenty polipropylenowe posiadają kilkukrotnie wyższą chłonność od sorbentów sypkich, co znacznie zmniejsza zużycie sorbentu i ilość powstałych odpadów. Sorbenty powinny być utylizowane zgodnie z zaleceniami utylizacyjnymi z karty charakterystyki substancji którą wchłonęły.

Zobacz film - co wyznacza dobrą jakość sorbentu

Wycieki substancji niebezpiecznych - profilaktyka i usuwanie

Kluczem do prawidłowego zarządzania ryzykiem związanym z wyciekami, jest kompleksowa analiza oparta na rodzaju i ilości niebezpiecznych substancji występujących w zakładzie pracy. Dlatego zanim sporządzimy plan działania na wypadek awaryjnego wycieku, powinniśmy przeprowadzić ocenę ryzyka, która pozwoli określić rodzaj i ilość niezbędnych środków ochrony indywidualnej.

Oto kilka kluczowych kroków które nam w tym pomogą:

- Lokalizacja miejsc potencjalnego wycieku – w pierwszej kolejności musimy znaleźć miejsca w których występuje ryzyko powstania wycieku. Po ich zlokalizowaniu, zwróćmy uwagę na pobliskie połączenia z systemem kanalizacyjnym np. kratki ściekowe, odpływy etc. Nawet niewielka ilość niebezpiecznych substancji chemicznych może doprowadzić do poważnego skażenia środowiska, co oprócz zagrożenia dla życia generuje potężne koszty związane z przestojem i dekontaminacją zakładu. Dlatego kluczowe jest dodatkowe zabezpieczenie tych miejsc np. ogranicznikami rozlewu.

- Analiza ilościowa – określenie ilości wszystkich ciekłych substancji niebezpiecznych wykorzystywanych w zakładzie pracy. Istotne są tutaj rodzaje oraz rozmiary opakowań w których są one składowane. Następnie należy podjąć próbę oszacowania maksymalnego możliwego wycieku, co pozwoli na dobór sorbentów o dostatecznej chłonności.

- Dobór rodzaju sorbentów oraz ŚOI – jak już wspomnieliśmy sorbenty dzielimy na: uniwersalne, olejowe oraz chemiczne. Po analizie z punktu poprzedniego znamy już rodzaj oraz ilość substancji niebezpiecznych. Oszacowaliśmy również wielkość potencjalnego wycieku. W oparciu o to jesteśmy w stanie dobrać sorbenty adekwatnie do rodzaju substancji oraz o odpowiedniej absorpcji. Musimy również pamiętać o doborze odpowiednich środków ochrony indywidualnej dla pracowników usuwających wyciek, zwłaszcza jeżeli mamy do czynienia z chemikaliami. Stosujemy m.in. kombinezony ochronne, rękawice, okulary/gogle, maski/półmaski z filtropochłaniaczami etc. Doskonałym środkiem zapobiegawczym są również wanny wychwytowe. Pojemniki z substancjami niebezpiecznym ustawiamy na wannach które wyłapują zarówno niewielkie ilości jak i do pełnego rozszczelnienia największego pojemnika.

- Opracowanie planu awaryjnego – powyższe kroki pozwoliły nam na dobór odpowiednich środków do ograniczania i usuwania wycieków. Teraz należy określić miejsce składowania skompletowanych przez nas zestawów awaryjnych - powinny znajdować się możliwie blisko miejsca składowania substancji niebezpiecznych oraz miejsc o podwyższonym ryzyku powstania wycieków. Miejsca składowania substancji niebezpiecznych powinny być oznaczone tabliczkami informacyjnymi opisującymi rodzaj składowanych substancji oraz zagrożeń wynikających z ich kontaktem (jeżeli dotyczy). Tabliczki powinny również wskazywać na lokalizację najbliższego zestawu awaryjnego. Należy również w regularnych odstępach czasu sprawdzać kompletność zestawów awaryjnych i rozbudowywać je w przypadku powstania nowych zagrożeń.

Plan reagowania na wyciek chemiczny

Profilaktyka pozwoli nam na minimalizację ryzyka wycieków, ale nigdy nie będziemy w stanie wyeliminować zdarzeń losowych. Poniżej przedstawiamy przykładowy proces ograniczania skutków wycieku i ich likwidacji:

- Identyfikacja zagrożenia – powiadomienie osób wyznaczonych w zakładzie do likwidacji wycieków, ocena rozmiaru wycieku i określenie rodzaju rozlanej cieczy. W razie potrzeby należy powiadomić odpowiednie służby (straż pożarna, policja, pogotowie) oraz zarządzić ewakuację pozostałych pracowników.

- Ochrona pracowników – zanim przystąpimy do prac pracownicy usuwający rozlew muszą ubrać niezbędne środki ochrony indywidualnej. Jest to niezwykle istotne w przypadku chemikaliów, np. opary mogą uszkodzić drogi oddechowe pracowników zanim nawet nastąpi bezpośredni kontakt z substancją.

- Ograniczanie rozlewu – do tego celu używamy ramion sorbentowych oraz ograniczników rozlewu. Kluczem jest powstrzymanie rozprzestrzeniającego się rozlewu i uniemożliwienie przeniknięcia substancji szkodliwych do środowiska np. gleby, zbiorników wodnych lub kanalizacji.

- Zatrzymanie wycieku – jeżeli wyciek jest ciągły, a nie jednorazowy, to należy podjąć próbę jego zatrzymania. Jeżeli jest to niemożliwe, należy w dalszym ciągu hamować rozprzestrzenianie się wycieku, aż do przyjazdu odpowiednich służb (w sytuacji zagrożenia pracownicy tamujący wyciek również powinni się ewakuować).

- Ocena sytuacji i usuwanie rozlewu – jeżeli wyciek uda się opanować to przystępujemy do jego usuwania. Używamy do tego sorbentów w postaci mat oraz poduszek.

- Usuwanie skutków wycieku – nasiąknięte sorbenty należy zebrać i zutylizować odpowiednio do rodzaju wchłoniętej substancji. Informacji dotyczącej sposobu utylizacji można zasięgnąć w certyfikowanych zakładach usuwania odpadów lub np. w Inspektoracie Ochrony Środowiska. Ponadto miejsce rozlewu należy odpowiednio oczyścić i zdezynfekować, a w przypadku substancji ropopochodnych dodatkowo odtłuścić.

- Dokumentacja wypadku i uzupełnianie zestawów – wypadek i jego przebieg muszą zostać opisane w formie szczegółowego sprawozdania. Jego analiza pozwoli na wyciągnięcie wniosków pomagających w usprawnieniu istniejącego planu awaryjnego i dalszej profilaktyki zapobiegania wyciekom. Zestawy awaryjne uzupełniamy o zużytego w trakcie wypadku komponenty i rozbudowujemy o dodatkowe elementy (jeżeli tak wynika z raportu).

Zarówno profilaktyka jak i sam plan awaryjny wymaga ciągłego usprawniania w oparciu o bieżące doświadczenia. Warto również zasięgnać opinii certyfikowanego audytora ISO 14001, który w oparciu o wizję lokalną wskaże miejsca możliwych usprawnień całego systemu. Jednak odpowiednie przygotowanie w zakresie sprzętu i procedur pozwala na unikanie wycieków oraz pomaga szybko i sprawnie niwelować szkody przez nie wyrządzone. W dłuższej perspektywie prowadzi to do redukcji kosztów oraz pomaga w podnoszeniu poziomu bezpieczeństwa w zakładzie pracy.